Visite des usines Canyon à Coblence-Allemagne

Visite au coeur des usines d'assemblage Canyon à Coblence en Allemagne. Service après-vente, conception pièces aluminium, machines de tests et déformations des cadres, scanner pour les cadres et fourches carbone, montage des vélos à la chaine.

C’est tout proche de la jonction du Rhin et de la Moselle que nous nous sommes rendu afin de tourner un reportage sur les usines qui conçoivent, assemblent et distribuent vos vélos Canyon. Bienvenue à Coblence, en Allemagne, non loin de la frontière Française aux environ de Metz.

Un shop pour découvrir et essayer les vélos Canyon !

Sur la devanture de l’usine historique d’assemblage, trône un magasin ou le cycliste Allemand peut venir boire un café, s’équiper au niveau vêtements ou accessoires. Mais le petit plus ici est la visibilité de l’ensemble des modèles de vélos du catalogue Canyon.

Mieux encore, le cycliste pourra essayer chaque modèle afin de déterminer la bonne taille correspondant à sa morphologie avant de pouvoir ensuite commander via Internet.

Lorsqu’on évolue à l’arrière du magasin, on tombe sur la partie SAV propre à l’Allemagne. En effet, chaque pays gère lui-même son SAV, hormis quelques pays traités ici à Coblence. Les vélos sont diagnostiqués, réparés puis retournés à leur acheteur.

Voir la vidéo de visite des usines Canyon

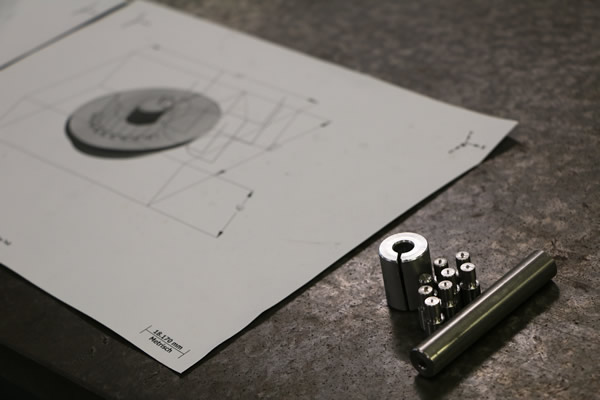

Le prototypage des vélos aluminium

Une bonne partie du catalogue Canyon voit des modèles de cadres mais également des périphériques en aluminium. Cintre, potence et tige de selle sont prototypés et développés ici notamment grâce à une machine spécifique conçue pour l’occasion. En fouillant quelque peu au cœur de cette pièce de prototypage on trouve d’ailleurs de très belles pièces développées pour le vélo. Les ingénieurs imaginent et laissent libre cours à l’imagination technologique.

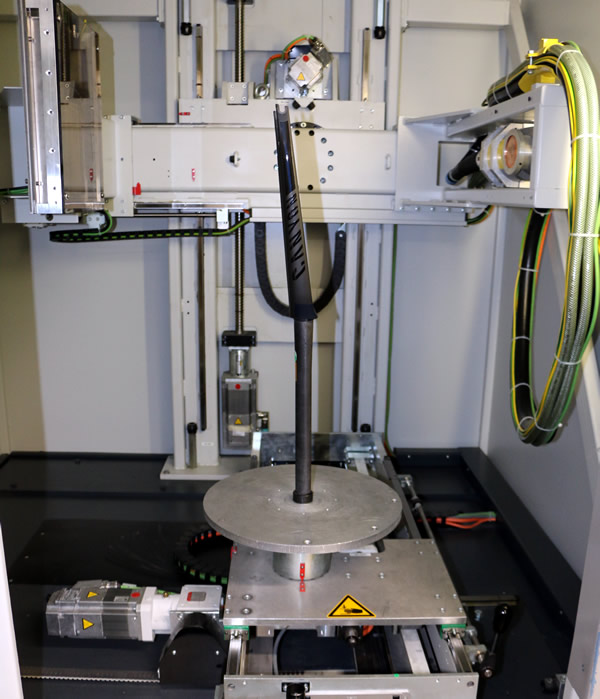

Mesure des déformations-sollicitations des cadres et périphériques

En bon constructeurs Canyon possède une batterie de machines servant à éprouver les cadres et périphériques conçus par Canyon. L’optique est ici bien évidemment de tester la fiabilité, le respect des normes imposées et en complément répondre aux mesures de sécurité. Pour exemple, la déformation sur la douille de direction, le tube de selle, le boitier de pédalier et encore la fourche et les systèmes de freins à disques exerçant des forces très conséquentes sur les cadres.

Certaines machines viennent épauler la recherche et développement dans l’optique de sonder quelles sont les déformations en fonction des forces appliquées sur des pièces en cours de conception. Pour exemple un outil mécano-électronique permettant de mesurer la déformation de la patte de dérailleur. En effet, certains de ces cadres voient une pièce désormais plus rigide.

Le scanner Canyon

Utilisé au cœur de l’usine, le scanner permet de contrôler des échantillons de cadres afin de vérifier la bonne qualité du carbone. En effet le scanner permet de détecter une mauvaise qualité de carbone le cas échéant. A noter que 100% des fourches fabriquées sont passées au scanner lorsqu’elles arrivent d’Asie.

La nouvelle usine d’assemblage Canyon

A l’occasion d’une pause, nous avons pu photographier et filmer l’intérieur de la nouvelle usine d’assemblage Canyon. En effet, afin de répondre à la demande croissante en Europe, le constructeur Allemand a ouvert depuis moins d’un an un nouveau lieu à quelques kilomètres du centre de Coblence.

Les cadres fabriqués en Asie s’acheminent dans cette usine. Ici les vélos comme l'Aeroad, l'Ultimate ou l'Endurace sont assemblés sur une immense chaine de production mis à part des vélos comme le Speedmax qui est entièrement assemblé par un seul technicien du fait de sa complexité technologique.

Quelques chiffres à la volée

Ce sont environ 200 salariés qui travaillent dans cette nouvelle usine. Ils assemblent et rendent disponible à la vente environ 275 vélos par jour. Une autre usine en produit environ 200 puis quelques sous-traitants s’attèlent également à cette tâche. En tout ce sont environ 500 à 600 vélos produits par jour.

Un immense centre de stockage est présent au cœur de l’usine. Lors de notre visite, il contenait environ 10000 vélos. Le lieu peut contenir jusqu’à 14000 cartons contenant des vélos finis, prêt à être livrés.

On notera que Canyon à fait évoluer son logiciel de gestion interne qui posait notamment des problèmes de retard de livraison. Les futurs acquéreurs devraient donc se voir livrer leur vélo sur des délais plus courts.