Visite usine de cadres de vélo Look en Tunisie

Depuis 2001, Look fabrique les cadres de vélo haut de gamme de son catalogue en Tunisie. Nous avons pu parcourir l’usine afin de suivre le processus de fabrication d’un cadre.

Société implantée historiquement en France à Nevers, Look possède désormais trois principaux lieux dans le monde pour concevoir et produire ses cadres de vélo (Informations données pour la route exclusivement). Nevers pour l’ingénierie et un faible volume de production, l’Asie pour les cadres 675 et 765 et la Tunisie pour les cadres 695, 795 et 796. C’est une filiale de Look cycle Internationale qui emploie 170 ouvriers qualifiés, conçue pour répondre à différentes contraintes dont celle principale de baisse des coûts, mais également une plus grande réactivité sur l'innovation technologique : Look Design Concept voit le jour en Tunisie en 2001.

De 30 à 50 cadres sont produits par jour, selon la saison. Les cadres et pièces une fois produits et peints en Tunisie seront ensuite livrés ici à Nevers afin d’être assemblés et montés avec les groupes, périphériques et roues. Les avantages à produire en Tunisie sont multiples : Distance très proche de la France, la langue est le Français, système comptable proche, droit du travail assez proche, pas de fuite de la technologie, société exportatrice (pas de droits de douane à l’entrée ou sortie), maitrise de l’ensemble de la filière, …

A lire : Le Look 795 : L'ingénierie et la conception Française !

Quel processus de fabrication pour construire un cadre Look ?

Nous allons nous intéresser ici aux différentes étapes mise en œuvre pour sortir un cadre fini. Pour information, nous avons donné un droit de modification à Look France avant de publier les photos de cet article. Nous avons ainsi volontairement omis quelques photos jugées trop « indiscrètes » sur la méthode technologique employée. Vous ne verrez donc pas tout en détail, surtout le processus de pose des couches de fibres sur les moules.

Pour une bonne compréhension des termes utilisés, vous pouvez vous reporter à notre dossier : Les composants d'un vélo de route

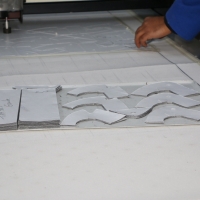

Découpage et pliage des feuilles de fibre de carbone

Les nappes de carbone arrivent directement composées avec de la colle. Celle-ci aura un comportement précis lors de la cuisson en fonction de la température. Les différentes fibres de carbone, Fibre HR : Haute Résistance, fibre HM : Haut Module et fibre IM : Module Intermédiaire sont livrées en rouleaux. LDS utilise des nappes qui vont de 110 (unidirectionnelle) à 230 grammes (Tafta), avec un taux de résine de 35 à 38%. On obtient ainsi une multitude de pièces à assembler.

Dans un premier temps, il va falloir préparer celles-ci, effectuer le pliage afin de préparer le type de feuille que l’on souhaite : Le couple fibre HM et HR en appliquant le croisement optimal des fibres (droites, croisées) pour obtenir le comportement souhaité au final, donné par les ingénieurs au préalable. Les nappes sont découpées à la main, pliées à la main pour faire les premières grosses pièces. Pour le croisement des fibres, Look utilise une presse pour plier correctement. Elles sont stockées en attente d’être découpées.

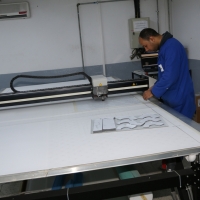

Trois types de découpes cohabitent ensuite pour les petites pièces.

- Par de petites mains

- Via une presse avec des emporte pièces

- Une découpe numérique très précise.

La pesée des pièces découpées

Chaque pièce est ensuite pesée. Pourquoi ? Car chaque élément (cintre, fourche, boiter de pédalier, triangle avant, …) qui va être fabriqué avec de nombreuses pièces possède un poids. Cela permet de savoir si au final toutes les pièces sont bien présentes pour constituer l’élément à concevoir.

En effet, par exemple un cintre demande x pièces de carbone pour un poids de y kg. Si une différence est constatée, c’est qu’une pièce a été oubliée. Il faudra alors revoir la constitution du package. Look ajoute également des puces électroniques de contrôle dans son process de fabrication afin de mettre en place un tracking de qualité.

La mise en place sur moule

C’est ici que vous verrez peu de photos car le processus est gardé secret. En effet, les ouvrières qualifiées vont appliquer les pièces une par une, selon un process bien précis déterminé par les ingénieurs sur un moule. C'est long et fastidieux. Cela demande de la qualification, de la minutie et beaucoup de temps. Tout est fait à la main par des "couturières", c'est une très forte valeur ajoutée !

On peut voir ici une ouvrière qui applique des pièces de carbone les unes sur les autres sur un moule rigide afin de faire un cintre. On peut distinguer à sa droite, les différentes pièces nécessaires à appliquer. Une sorte de décapeur thermique est utilisé afin de ramollir les pièces afin qu'elles se plient plus aisément et collent entre elles. On distingue également une balance qui permet de contrôler le poids total pour valider le nombre de pièces. Cette méthode est ainsi appliquée à tout les modules conçus (cadres, pédalier, fourche, ...)

Pour information, ce sont plus de 400 pièces de feuilles de carbone qui composent un cadre complet. Chaque pièce a son rôle. Pour exemple précis dans le cas du Look 795, un triangle avant contient 138 pièces, la fourche 41 pièces. Cette méthode, c'est le drapage. De plus le moule rigide utilisé doit pouvoir s’enlever ensuite de l’intérieur du cadre. C’est donc une méthode secrète et bien gardée que nous ne pourrons vous dévoiler.

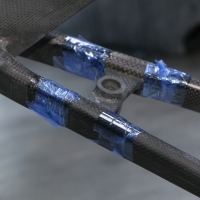

La cuisson du moule et du carbone avec la colle

Les pièces sont disposées dans des moules aciers fabriqués par Look (Encore un secret technologique). Les feuilles carbone sont composées avec de la colle ayant un comportement précis lors de la cuisson en fonction de la température. Chez Look, on chauffe/cuit les pièces carbone sous pression d’air afin que celles-ci entrent dans leur phase rigide. C’est ici différent de la technologie RTM de Time, on tisse et on injecte l’époxy (Moins de maitrise sur le poids). On démoule ensuite les pièces. Ici un triangle avant de VTT Look 989 et une fourche de 795.

C’est désormais un long processus de finition qui entre en action. En effet, hormis le perçage des pièces qui va intervenir une seule fois, ponçage, mastique, peinture et contrôles visuels vont se succéder. L’optique de Look ici est la fabrication haut de gamme avec une finition impeccable. Cela nécessite donc une minutie extrême !

Le ponçage des pièces carbone

Une fois sorties des moules, un premier ponçage est effectué. Celui-ci permet de dégrossir la pièce. Au passage, le constructeur prélève régulièrement des échantillons de pièces de chaque production afin de leur faire subir des tests de résistance.

Le perçage des pièces carbone

Les pièces sont ensuite acheminées au perçage. Ici c’est un travail manuel qui permet de percer les structures aux endroits souhaités. Passage de gaines, par exemple, …

Assemblage et collage des pièces carbone

Comme vous avez pu le constater, un cadre est composé en plusieurs pièces. Il faut donc ensuite assembler et coller celles-ci. Ceci s’effectue sur un marbre afin d’être très précis. Les pièces composées et assemblées sèchent ensuite.

Retour au ponçage et perfectionnement du cadre

Les éléments joints, il faut ensuite repasser par la case ponçage. De plus on va identifier sur la pièce, les différents défauts (petits trous liés à la cuisson/pliage de la fibre) et mastiquer ceux-ci. Une fois cette manipulation faite, les ouvriers vont appliquer un produit rendant brillant le carbone afin de mieux détecter les aspérités ou petits trous. Le cadre est ensuite poncé une dernière fois avec du papier toujours plus fin. Il est prêt pour partir en peinture.

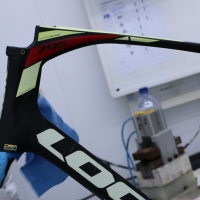

Peinture des pièces et cadres

Selon l’élément à peindre, un travail de calfeutrage est effectué. Entre l’apprêt et le vernis final, il peut être appliqué jusqu’à 5 couches de peinture. Sachez également que de nombreux contrôles visuels sont effectués entre ces différents processus. Au sein de cette étape des ouvrières qualifiées vont appliquer la décoration à la main. Les cadres sont peints à la main en cabine spécifique, puis cuits au four pour sécher. En cas de loupé durant le processus, la pièce sera à nouveau poncée afin de reprendre le défaut si il en est.

Polish et emballage

Une fois peint les pièces vont être à nouveau contrôlées, puis polishées pour être rendues impeccable. Elles sont ensuite emballées pour être envoyées en France afin d’être assemblées. Au passage, nous repartirons avec notre cadre d’essai longue durée !

Le nombre d’heures de main d’œuvre utilisé pour concevoir un cadre est conséquent. Ajoutez à cela, les locaux, les machines et le temps de conception/ingénierie et la qualité exigée par Look pour la finition de ses cadres haut de gamme, cela donne une idée des moyens nécessaires pour produire des cadres.

Vélo et cadre : Où acheter ?

>> Vous pouvez commander votre matériel ou équipement chez notre partenaire

Découvrir Look Cycle : Cadres carbone et pédales automatiques

>> Toutes les informations sur Look Cycle : Cadres carbone et pédales automatiques